【贯彻工作会】深挖降本增效潜力,以执行实干打造一流项目 | ||||||

| ||||||

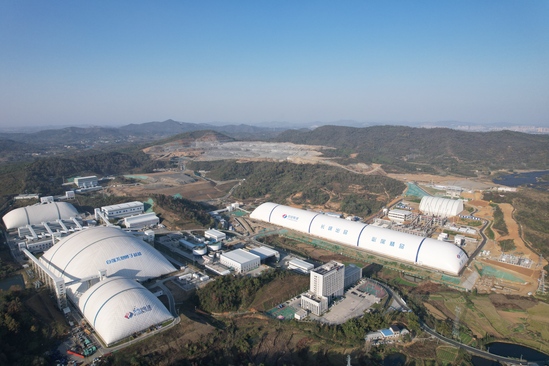

时光之轮不息旋转,2025年的奋斗强音已然奏响。工程局党委书记、董事长姜清华在工作会中深刻指出,“把优化生产流程、推进智慧矿山、智慧运营与降本增效深度结合,深挖项目潜力”。绿色建材公司党委书记、总经理高陵在工作会中强调“向‘效 ’进发,聚焦降本增效潜力挖掘”并提出2025年各项目成本在2024年基础上再降2%目标。这些是对项目发展的高度期盼,是项目未来的工作重点。 长崃项目部作为绿色建材公司重点项目,是公司迈向高质量发展新征程的先锋利刃,责任重大、使命光荣。回顾2024年,项目部步步为营,锐意进取,务实创新,稳健加速,二期建安关键节点悉数攻克,主要指标全面完成,降本增效成果显著,荣获公司2024年度降本增效先进单位荣誉。 2025年是工程局强执行、抓落实、提效能、创效益之年,是绿色建材公司铸牢传统砂石“主阵地”、锚定降本增效“主赛道”之年,项目部将更大力度推进降本增效工作,不断强化“一切成本皆可控”理念,落实“节电,节水,减员,控分包,管材料,强设备”的成本管控脉络,全面提升项目员工的成本意识,多措并举深挖降本增效潜力,以执行实干打造一流项目。 聚焦成本管控,精打细算巧节流 成本管控,是撬动项目经济效益的关键杠杆。长崃项目部谋定而动,以统筹之智规划全局,以革新之势升级管理,以严苛之态狠抓细节,全力优化资源配置,让每一分成本都转化为最大化收益,为项目的长期稳健发展夯基垒土、铸就磐石根基。 优化开机组合。开机组合的优化是降本增效的关键环节。长崃项目部对一期系统各工区、车间的生产量、耗电量、耗材等数据进行日搜集、周汇总、月分析,经长期摸索,发现系统连续运行三天,再由白班进行检修的开机组合最佳,既能满足生产需求,又能为设备留出检修维护时间,有效保障设备完好率和利用率。二期系统具有采场至二期粗碎距离短、加工系统布置紧凑、运行成本低等优势,是降本增效的关键突破口。但二期系统投产不久,消残补缺任务很重,新年复工后,项目部争分夺秒,力争在25天内完成全部调试及消残补缺工作,使其迅速达到设计产能。同时,根据生产任务提前规划二期系统达产后与一期系统的开机组合,明确连续开机与设备检修的时间分配比例,有效降低成本。 推行巡检制度。以“精简高效、资源整合”为核心,将粗碎班、中细碎班、筛分班、电工班、中控室班等12个班组,整合为生产运行班和检修班。生产运行班配备44名经验丰富的老师傅,负责一、二期系统的生产和巡视,巡视人员负责非必要停机维修的登记、汇报,并持续跟踪重要设备、材料和耐磨配件的使用状态,确保设备运行的安全性与稳定性。检修班共计97人,实行区域负责制,负责设备停机时的检修工作,减少设备停机时间。在此基础上,引入智能化巡检系统,实时监控设备运行状态,提高巡检效率,减少人为失误。巡检制度不仅能及时发现并解决问题,还能实施预防性维护,降低设备故障率,确保生产运行的高效性。同时还减少了人力需求,降低了人力成本。项目部将实施末位淘汰制以提升生产运行班和检修班人员的工作质量和技能水平,提升生产效率和管理效益。 完善成本管理体系。紧密围绕公司生产计划精心编制全年成本计划,精准计算单位成本与总成本,并细致分解至各部门及工区,助力各责任部门高效开展成本管控工作。针对一、二期生产系统,调整内部考核标准,建立成本考核责任体系,与各工区签订成本考核责任书,确保成本指标严格执行。每月定期收集、分析、反馈各工区、车间的人工、水、电、材料消耗等数据,全力构建更加完善、可靠的成本数据体系,如同为项目部安装了一个精准的 “成本探测器”,能够及时发现并解决成本管控中的问题。在此基础上,推动成本管理系统的广泛应用,提高成本核算数据的精确度和时效性,减少重复性工作,严格控制分包成本及材料配件采购成本,降低项目非生产成本开支,确保现场管理费用指标在责任指标范围内。 加速合同关闭与结算。各部门紧密配合,聚焦重点,抓住关键,定时召开碰头会,及时解决完工签证及变更申报过程中遇到的问题,加快推进变更索赔进度,做到应结尽结、能结必结,加快建安合同关闭进度。加速业主审核运营期变更项目进度,回收成本,保障产值计划,提前规划安措费结算,确保与生产同步,满足合同结算要求。 提升废旧物资利用率。加大废旧物资再利用力度,优先使用同类型可替代材料,减少新采购需求,针对损坏或使用年限较长的工器具,通过检修维护后再次投入使用,延长其使用寿命。强化原材料进场验收,特别是设备配件与耐磨件等消耗品的质量把控,减少因质量问题导致的损坏更换频次。同时,督促工区加大对废材料和边角料的改造与循环利用,如自制撬棍等,实现“变废为宝”,有效节省材料成本。 加大仓库管理力度。根据一、二期生产设备实际情况,采取供应商备库模式,将设备配件库存转移至供应商端,降低项目库存成本及资金积压,同时保障正常生产运行。同时,高效利用仓储管理供应链系统,规范项目零星采购流程,实现采购过程自动化,提高工作效率,增强采购透明度。通过充分竞争,优化供应商选择,进一步降低项目材料成本。加强计划审核,有效盘活库存,减少积压,确保年底库存控制在1500万元以内,实现采购与库存管理的精细化、科学化。 合理优化人员配置。2024年,项目部通过调整机构、岗位优化以及智能化应用,累计减少职工、派遣共计16人。今年,将加大力度优化人员配置,计划将10余名部门人员调整至工区,锻炼自有人员队伍,充实一线力量;4月前完成二期封闭大门建设,减少保安2人;推行金结制安工程由工区自营施工,6月前完成自营任务,预计减少劳务人员30至40人。 聚力效益提升,创新引领扩增收 效益提升,是驱动项目蓬勃发展的强劲引擎。长崃项目部奋楫争先,以创新之思开拓前路,以进取之姿深挖潜能,以协同之力凝聚众智,积极推动价值创造,让每一项举措都转化为高价值效益成果,为项目的高质量发展续航助力、奏响激昂华章。 深化 “四新” 技术应用。创新是推动发展的核心动力,长崃项目部始终秉持开拓进取的精神,以实干为基,以创新为魂,聚焦“四新”技术应用,为项目高质量发展注入强劲动力。在工艺优化上,骨料加工系统的细骨料回收工艺成效突出,减少了废水处理压力与设备运行负荷,带来显著经济效益。在设备改良方面,圆锥破碎机 CH660 经衬套腔型改进后,处理能力、破碎率大幅提升。在设施优化方面,筛分车间喷淋改造后,用水成本降低,骨料质量提升;装船机溜筒加装环形耐磨钢板后,维修频次降低。在新材料运用方面,新型耐磨涂料在棒磨机进料口内壁的应用,显著延长保护层寿命,提高了生产效率。项目部将进一步探索前沿科技与项目需求的深度融合,持续深化 “四新” 技术应用,引入行业领先工艺技术,优化生产流程,提升产品质量与产能利用率。引入AI 智能监控、棒磨机智能检修等智能生产设备,同时明确各设备所适用的场景与效益评估标准。积极探索试点高耐磨材料和环保型添加剂等新型材料运用,降低设备损耗与能耗。 加强智慧砂石工厂建设。以长崃项目为智慧砂石工厂先行试点,全力打造示范工厂。长崃项目部将加大力度推动BIM与数字孪生技术在矿山设计与运维中的深度应用,显著提升工程的可视化及协同管理能力。同时,推广自动化生产线与物联网监测,实现生产控制与质量监控的智能化全面覆盖。同时,深入参与股份公司“零员工”智慧砂石工厂标准化研究与应用示范重大专项研究课题。科学规划建设架构与标准,严格保障网络安全稳定,完善运维管理体系,并建立严谨的验收评价体系,助力项目部全方位提升生产系统智能化、自动化程度。 推进技术团队建设与成果转化。加强技术团队培养,开展“四新”技术专项培训,邀请行业专家授课,组织实地交流与学习,提升团队专业素养。鼓励群创团队建设,建立跨部门协作机制,打破部门壁垒,加速技术推广与应用。积极参与工程局和公司举办的技术创新应用比赛,对优秀团队给予表彰和奖励,激发创新活力。今年,计划完成工法及专利申请各3条,以科技创新驱动降本增效,推动技术成果转化为生产力。 探索人才管理机制。人才是项目发展的核心资源。长崃项目部注重人才队伍建设,创新建立“生产建设+内部考核”双维度评价体系,将干部履职能力与绩效薪金直接挂钩,推动“能上能下、能进能出、薪酬能增能减”的灵活管理,激发员工的工作积极性和创造力。同时,深化“一专多能”复合型人才培养,开展专项培训、技能考核、技术交流,锻炼选拔一批动手能力强、专业技术硬的自营人才队伍,重点加强智能化应用人才的培训,为项目持续发展提供人才保障。 降本增效是一场没有硝烟的硬仗,而执行实干则是这场战役中最具威慑力的重型火炮,能够精准地摧毁成本壁垒,为效益提升开辟广阔空间。长崃项目部以行动代替空谈,将降本增效理念深植于业务全流程,各部门立足自身职能,集思广益、通力合作,从党建引领赋能增效,到生产流程深度优化,再到物资采购严格把控,以及财务资金精准管理、安全环保严格监管等,每项措施都精准落地,用实际行动诠释着执行实干的力量。在日常工作中,全体员工积极响应,主动提出合理化建议,小到一张纸的双面使用、开会自带水杯,大到生产工艺的创新改进、管理流程的优化升级,为项目部的降本增效工作贡献自己的最大力量。 降本增效,长崃项目部在行动。面对复杂市场与行业变革,项目部将在挑战中把握机遇,在变革中砥砺前行,继续发扬艰苦奋斗、执行实干的精神,推动降本增效成果转化为项目部前行的强大动力,向着一流项目目标奋勇迈进,占据市场竞争有利地位,全力助推工程局高质量发展迈入新阶段、绿色建材公司奔赴高质量发展新征程。 | ||||||

| 【打印】 【关闭】 |